インターフェイスの DLC コーティングは、優れた 耐摩擦性、耐磨耗性、低摩擦係数、装飾等幅広い用途で付加価値を提供し、15年以上になります。

DLC コーティングは他の硬質膜に比べ、圧倒的に低い摩擦係数と、優れた耐擬着性、耐摩耗性を示します。

特に電子部品に多く用いられ、銅(銅合金)やインコネル、はんだメッキ品の加工に優れた威力を発揮し、

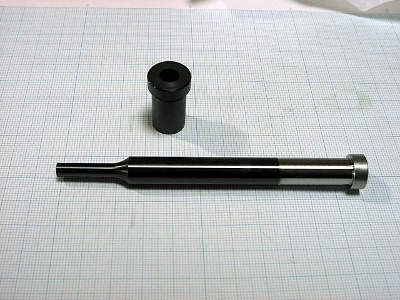

曲げ、切断用のダイやパンチ、さらには位置決めピン搬送用ガイドにも用いられます。

- 膜厚:1μm

- 硬度:3000-5000HV

- 摩擦係数:μ=0.1

- 処理温度:200℃

- 比抵抗(Ωcm): 106;〜1012

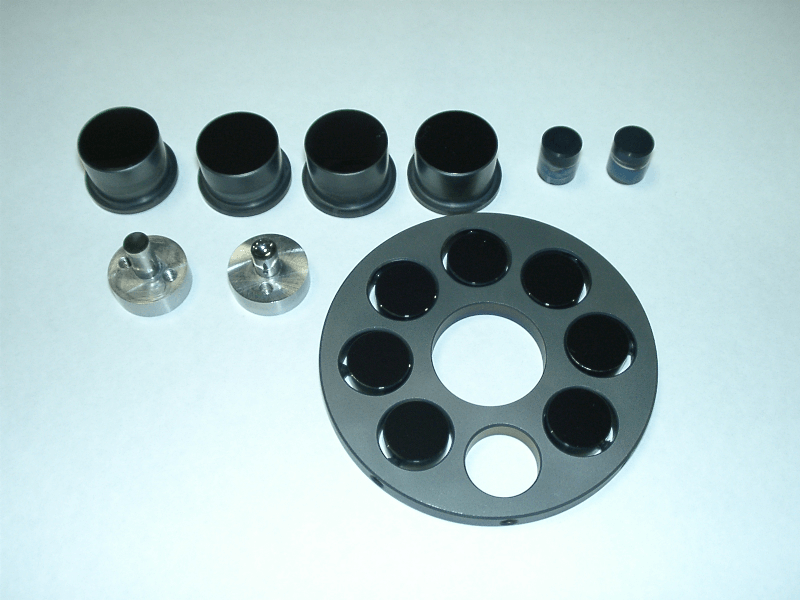

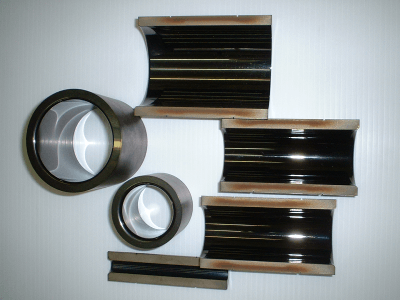

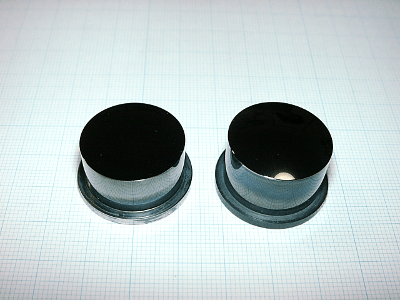

DLC内径コーティング

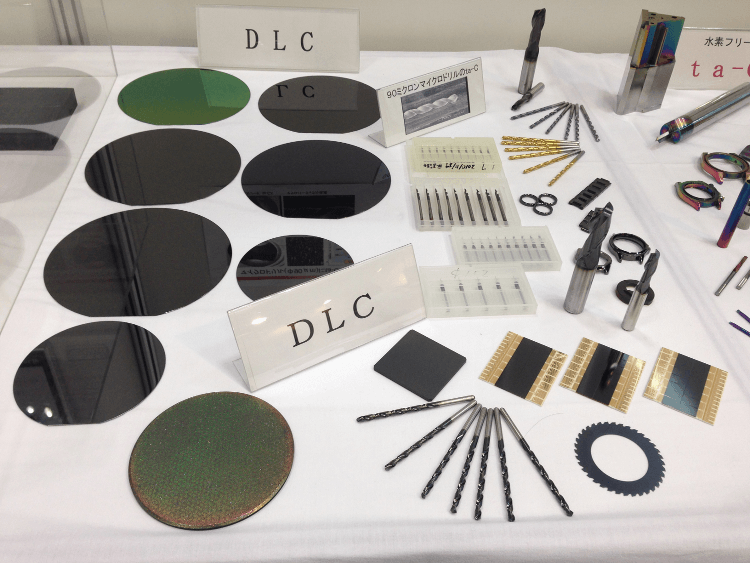

応用製品一覧

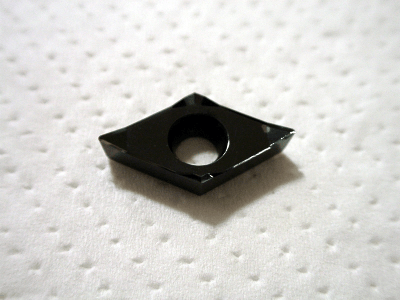

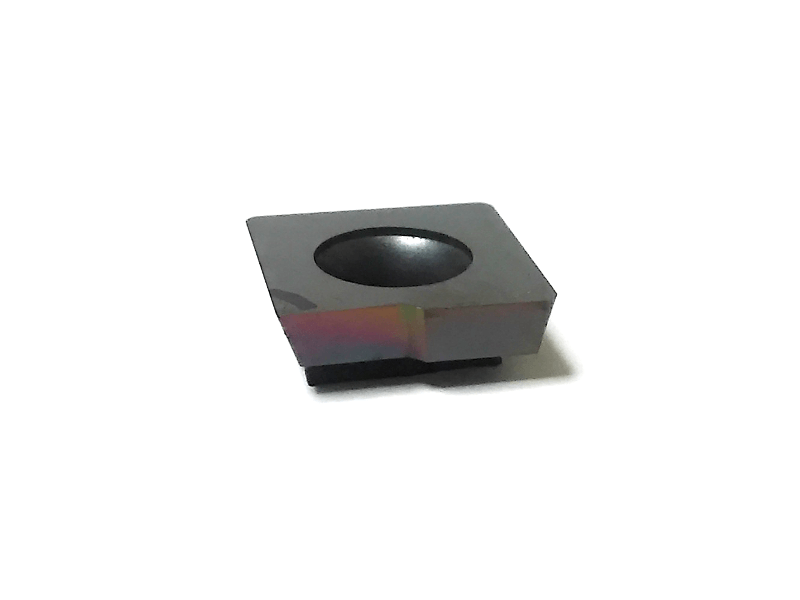

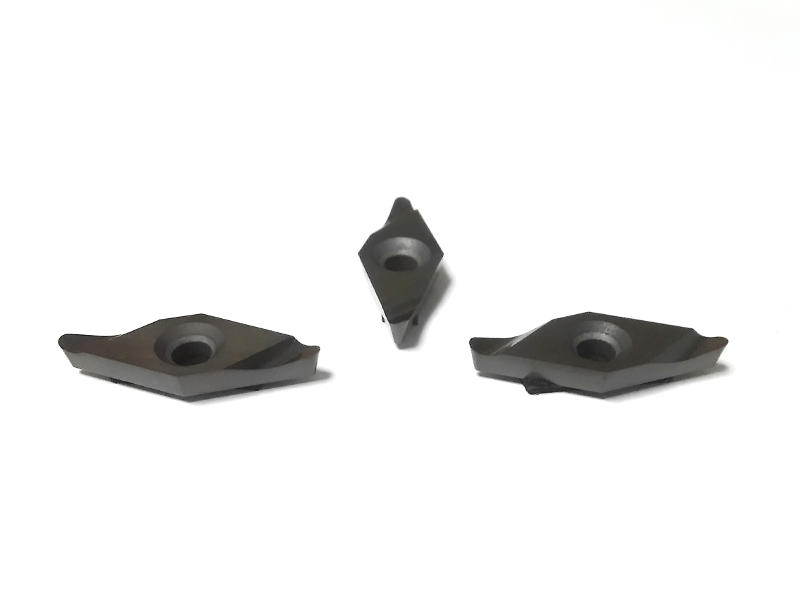

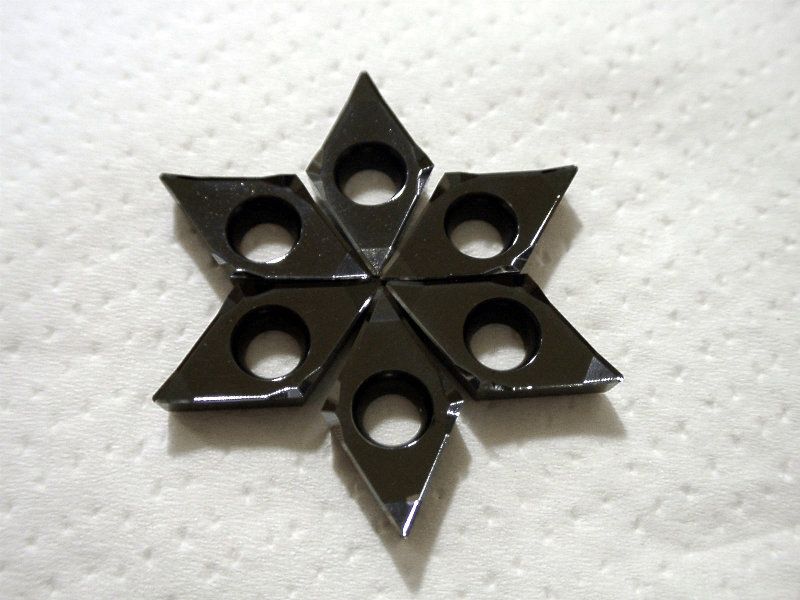

超硬 切削チップ

打錠 杵臼

レンズ 金型

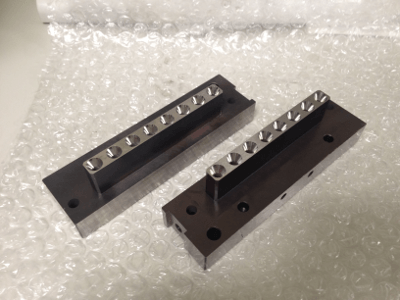

部品 耐磨耗用

超硬 切削ドリル

時計 フレーム

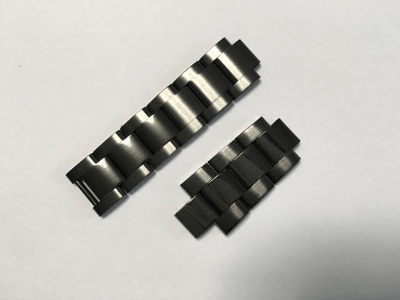

時計 バンド

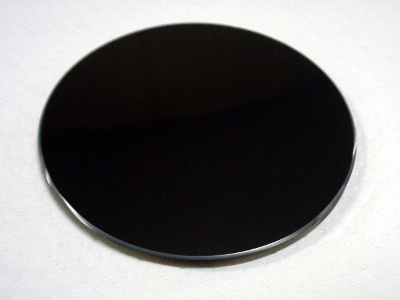

部品 円盤

切削工具

インサート

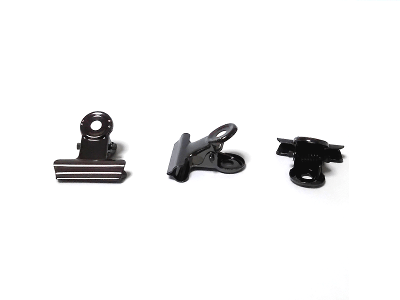

クリップ

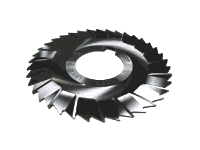

丸ノコ刃

特性

- 低い摩擦係数

- 摩擦係数が低い(μ=0.1)ため、衝動性 が向上し高い潤滑特性が期待できる。

- 高い硬度

- 硬度がHv3000〜5,000あり、ダイヤモンドに近い硬さを持つ。

- 薄い膜

- 膜厚1ミクロン(数十ナノの超薄膜も可能)厚膜対応可能

- 剥離処理

- プラズマエッチング処理で、膜の除去が可能。再生が容易である。

DLCコーティング工具による切削結果

(1)アルミニウム合金鋳物のドリル切削

| 切削条件 |

試験結果

|

|

| 超硬無処理 | 超硬(K10)DLC処理 | |

| 乾式切削速度: φ5.5 V=100m/min 回転数: N=5800min-1 送り量: f=0.082mm/rev 送り速度: F=480mm/min |

28穴で折損(溝面の凝着が著しく切りくず詰まりによる) | 3567穴超、継続切削可能 (凝着は殆ど見られず) |

(2)アルミニウム合金A5052圧延板のドリル切削

| 切削条件 | 試験結果 | |

|---|---|---|

| 超硬無処理 | DLC処理 | |

| 湿式切削速度φ5.5: V=100m/min 回転数: N=5800min-1 送り量: f=0.08mm/rev 送り速度: F=480mm/min 穴深さ: L=27.5mm止り穴 アスペクト比: L/D=5 |

1570穴で折損 | 10400穴超、継続切削可能 穴径拡大量±0.02mm マージン部への凝着による 穴径拡大見当たらず |

(2)アルミニウム合金A5052圧延板のエンドミル切削

| 切削条件 | 試験結果 | |

| 超硬無処理 | DLC処理 | |

| 乾式 φ10 立形フライス盤 切削速度 V=314m/min 回転数 N=10000min-1 送り速度 F=1000mm/min 1刃当たり送り fz=0.05mm/刃 切り込み Ad=15mm |

早期折損 (外周刃の凝着が大きく、 切りくず詰まりによる) Ry=31.5μm |

折損なし (凝着軽微、加工面にむれなく良好) Ry=4.55μm |

青木正義 著、「現場で役立つプラスチック金型技術」、工業調査会出版 より

DLCの特性と応用

1.はじめに

硬質薄膜が市場に出始めてはや25年がたちます。その技術革新には目覚ましいものがあり、今は誰でも目にするようになってきています。みなさんご存じのTiN(窒化チタン)は硬度もHv2300と硬く色も金色である為、装飾品にも使用されます。その用途は広く、切削工具 金型 摺動部品 時計からゴルフでお馴染みの、磁気ブレスレットやゴルフクラブにも採用されています。

最近、少量多品種の時代になっておりますが、コーティングの世界にもこの波が押し寄せてきています。各ユーザーがTiNでは飽き足らなくなってきたのか?(おかげでDLCの商売が成り立っている訳ですが)用途に合わせた多種の膜が出てきています。例えば、TiN TiC TiCN TiCNO TiAlN TiCrN CrN CrC DLC等膜種が多くユーザーの方も困惑していることと思います。

2.成膜技術

この様な薄膜(表面改質技術)は、次の理由から真空を用いたドライコーティングが広く用いられています。

- 公害を発生しない

- 成膜材料が少量(省エネ)

- 膜種が豊富(金属、セラミック、プラスチック)

- 相手材が豊富(金属、セラミック、プラスチック)

- 膜の構造(性質)を変えられる

- 高純度膜が得られる

蒸着方法

| 物理蒸着法PVD | 真空蒸着 スパッタリング イオンプレーティング イオンビーム蒸着 イオンミキシング |

|---|---|

| 化学蒸着法 PVD |

熱CVD 減圧CVD プラズマCVD |

蒸着方法には、下記表に示す様に大きく2つに分類されます。簡単に言えば、被膜構成物質を蒸発させて品物に膜付けする方法を物理蒸着、被膜構成物質を含むガスから膜を析出(化学反応)させる方法を化学蒸着CVDと分類する。具体的に言えば、チタンを溶かし蒸発させ窒素ガスを入れてTiNとするのがPVD、四塩化チタンガスと窒素ガス、水素ガスからTiNを合成するのがCVDである。

(TiCl4 + 1/2N2 +H2 = TiN +4HCl)

CVDとPVDの比較

| CVD | PVD | |

|---|---|---|

| 材料 | 生成物構成元素からなる化合物の気体 | 生成物の蒸気及び構成成分の蒸気 |

| 活性化法 | 温度上昇による方法を主とし低温化の為これに付加的にプラズマ、光、レーザー、高周波などの高密度化エネルギーを使用 | 蒸発熱や蒸発エネルギーを主としてプラズマ、バイアス電圧、イオン化エンネルギーなどを付加的に使用 |

| 基板温度 | 150℃〜2000℃ | 25℃〜550℃ |

| 成膜速度 | 2nm〜500nm/sec | 1nm〜100nm/sec |

3. DLCとは

ダイヤモンドライクカーボンを略してDLCと呼んでいますが、その名前の示す様にダイヤモンドに似たカーボン膜ということで、ほとんど定義化されていません。DLCは1970年頃に世の中にでましたが、その後気相合成ダイヤモンド(多結晶ダイヤ)の影に隠れ、にせダイヤと言われ研究する人も少なくなりました。

しかし最近、気相合成ダイヤモンドでは限界があることが分かり、DLCに期待が集まり研究者も増えてきました。ここで気相合成の限界というのは、高温(600℃以上)であることを意味します。成膜エリアが狭い多結晶であるため表面粗さが悪い(数μm〜数10μmの粒の集まり)の問題があり実際母材の制約、用途の制限、高価である欠点を持ちます。DLCはこれに比べ、低温処理である(25℃〜200℃)、適応母材範囲が広い(プラスチックへも可能)、大面積化が容易である(2002年現在400×2000L)の利点をもち用途が拡大している。DLCはアモルファスダイヤモンドの別名をもつ様に、結晶をもたないため、非常に平滑な表面状態を作れる、非常に硬い(Hv5000)、摩擦係数が低い(よく滑る)、相手を攻撃しないと優れた利点を持ちます。

| # | DLC | ダイヤモンド | TiN |

|---|---|---|---|

| 結晶構造 | アモルファス | 多結晶 | 多結晶 |

| 構成元素 | C,H | C | Ti,N |

| 硬さHv | 3000〜5000 | 〜10.000 | 2,000〜2500 |

| 表面粗さRa | <0.1μm | 5〜10μm | <0.1μm |

| 色調 | 黒色(0.8μm以上) | 灰色〜半透明 | 黄金色 |

| 電気特性 | 106〜1014Ωcm | 1014〜1016Ωcm | 10-5〜10-4Ωcm |

| 光学特性 | 赤外域で透明 | 赤外域で透明 | >赤外線反射 |

| 化学特性 | 酸、アルカリに対し安定 | 酸、アルカリに対し安定 | 酸に対し安定 |

DLCの基本特性は、すばらしい物がありますが、その反面欠点もあります。

- 硬すぎる、これは硬いが為脆い、割れやすいという問題。

- 残留圧縮応力が大きい為、最大膜厚が限定される。

- 応力が大きい為密着強度の確保が難しい

- 耐熱温度が450℃である。実際には300℃から、グラファイト構造に移行し始める。炭素の膜なので酸素に弱い。

この問題を克服する事が、DLCの課題であるが適切な素材、適用される用途を選定することも重要である。金型や治工具の材質は、

超硬(最も適する)> SKH > SKD である。

では、他材料にはDLCコートは不適当なのか?

SUS304 SUJ2 STAVAX アルミナ ポリイミド PET など多くのものに適応されている。つまり用途の選定が大事なのである。

DLCの特性を生かした使用方法、すべり特性、離型性、化学的安定性、電気特性を重要視した使い方では数多く成功している。

4. 成膜プロセスと装置

私どものDLCは、PVD(イオンプレーティング)方式と、CVD方式の2種類で成膜できます。PVD方式は、原料として炭化水素系のガス体を用いるため、CVDと思われがちですが、成膜時の圧力が10-4〜10-3Torr台と中真空領域であり、イオンガンを用いる為、プラズマ発生空間と成膜空間の区別が比較的明確であり、かつイオン運動エネルギーの効果が大きいことから、プラズマCVDではなくイオンプレーティングに分類されます。

イオンプレーティングによるDLCは、図1のイオンガンを用いて成膜します。原料は炭化水素系ガスを使用し、イオンガンでプラズマを発生させガスを分解イオン化します。イオン化したガスは、CxHy+の状態になり基板バイアス(-)に引き込まれ(加速され)基板上(製品)でDLC(C-H)となります。このイオンガンを量産装置では、4台装備しており(図2参照)エリアの拡大と成膜時間の短縮ができます。また量産装置では、自公転治具を装備しており均一なコートができます。